KUINKA VOIT VAIKUTTAA KUUMASINKITYN

PINNAN LOPPUTULOKSEEN?

MATERIAALIN VALINTA

MATERIAALIN VALINTA

TERÄKSEN SEOSAINEIDEN PII (Si) JA FOSFORI (P) PITOISUUDELLA ON MERKITYSTÄ SINKKIPINNOITTEEN ULKONÄKÖÖN JA KERROSPAKSUUTEEN.

Teräksen joutuessa kosketuksiin sulan sinkin kanssa syntyy metallien välillä reaktio, jossa rauta ja sinkki muodostavat keskenään yhdisteitä. Reaktion seurauksena muodostuu sinkkipinnoite. Pinnoite koostuu erilaisista rautasinkkifaaseista, joiden rautapitoisuus pienenee asteittain kohti pintakerrosta. Nostettaessa tuote ylös sulasta sinkistä, aivan uloimmaksi tarttuu vielä puhdas sinkki- kerros.

Pinnoitteen paksuus, ulkonäkö ja kiinnittyvyys määräytyvät tässä reaktiossa ja sitä seuraavassa jäähdytysvaiheessa. Suurin reaktioon vaikuttava tekijä on sinkittävän teräksen koostumus, erityisesti teräksen pii- ja fosfori- pitoisuus. Muita reaktion kulkuun vaikuttavia tekijöitä ovat teräksen pinta (rakenne, raekoko, jännitykset, epätasaisuudet) sulan sinkin koostumus ja lämpötila sekä upotusaika. Teräksen lujuusluokalla ei ole suoraa vaikutusta sinkkipinnoitteen ulkonäköön tai paksuuteen.

Kun suunnittelet tuotteelle kuumasinkitystä, on hyvä selvittää teräksen koostumus, koska se määrittelee suurelta osin lopullisen pinnan paksuuden sekä ulkonäön. Kuumasinkityksessä teräkset jaetaan koostumuksen mukaan karkeasti kolmeen ryhmään, joiden sinkkipinnoitteet eroavat hieman toisistaan;

- Tiivistämätön ja alumiinilla tiivistetty teräs

- Puolitiivistetyt teräkset

- Piillä tiivistetty teräs

- Tiivistämätön ja alumiinilla tiivistetty teräs (alapiiteräs Si + P < 0,03 %)

Teräkset, joiden piin ja fosforin yhteenlaskettu pitoisuus on alle 0,03 % suositellaan käytettäväksi silloin, kun pinnoitteen ulkonäkö on tärkeä tai tuote maalataan sinkityksen jälkeen. Näin saavutetaan sinkkipinnoite mikä on Standardin SFS-EN ISO 1461 mukainen, kirkas, tasavärinen ja hyvin kiinnipysyvä. Tyypillisesti pinnoitteen kerrospaksuudet sijoittuvat välille 55–85 µm, riippuen sinkittävän tuotteen ainevahvuudesta. Kerrospaksuudet (tyypillisesti < 90 μm) ovat Suomen ilmasto-olosuhteisiin riittävät. Paksumpia sinkkipinnoitteita ei saada näillä pii- ja fosfori- pitoisuuksilla. - Puolitiivistetyt teräkset (”Sandelin-teräkset” Si+P 0,03–0,14 %)

Puolitiivistetyt teräkset, joiden piin ja fosforin yhteenlaskettu pitoisuus on 0,03–0,14 % välillä kutsutaan ”Sandelin-teräksiksi”. Ne vaativat kuumasinkityksessä erityisen kylpykoostumuksen. Tavallisessa kuumasinkkikylvyssä teräksen ja sinkin välinen reaktio on hyvin voimakas ja kerroksesta tulee paksu ja epäsäännöllinen. Usein myös tarttuvuus on heikentynyt. Tätä koostumusta tulee välttää. Puolitiivistettyjen terästen kuumasinkitystä ei voida suorittaa laitoksellamme. - Piillä tiivistetty teräs (keskipiiteräs Si 0,15–0,25 %, yläpiiteräs Si 0,25–0,35 %)

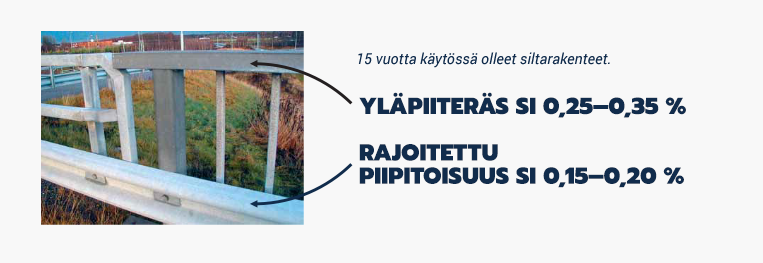

Teräkset, joiden pii- pitoisuus on välillä 0,15–0,25 % (keskipiiteräs) suositellaan käytettäväksi silloin, kun sinkkipinnoitteen paksuus on tärkeä ominaisuus. Sinkkipinnoitteesta tulee paksumpi, mutta pinnoitteen kiinnipysyvyys on heikompi kuin alempien pii- pitoisuuksien teräksillä. Pinnoitteessa voi esiintyä värieroja ja tummempia alueita. Tyypillisesti pinnoitteen kerrospaksuudet sijoittuvat välille 85–215 µm, riippuen sinkittävän tuotteen ainevahvuudesta. Fosforin vähäisellä määrällä ei ole vaikutusta piillä tiivistetyn teräksen sinkitykseen.Käyttämällä ns. rajoitetun pii- pitoisuuden teräksiä (pii- pitoisuus 0,15–0,20 %), voidaan varmemmin saavuttaa parempi ulkonäkö ja pinnoitteen kiinnipysyvyys. Tuotteet ovat maalattavissa sinkityksen jälkeen, mutta hyvä pinnanlaatu on vaikeampi saavuttaa kuin alempien pii- pitoisuuksien teräksillä. Tyypillisesti pinnoitteen kerrospaksuudet sijoittuvat välille 85–160 µm, riippuen sinkittävän tuotteen ainevahvuudesta.

Korkeita pii- pitoisuuksia 0,25–0,35 % (yläpiiteräs) voidaan käyttää, kun halutaan sinkkipinnoitteesta erityisen paksu (esimerkiksi upotettavat rakenteet). Sinkkipinnoitteet ovat paksuja, karkeita, hauraita ja ne tummuvat nopeasti. Pinnoitteen laadukas esikäsittely ja maalaus on vaikeaa. Yläpiiterästen pinnoitteen kerrospaksuudet sijoittuvat tyypillisesti välille 115–215 µm, riippuen sinkittävän tuotteen ainevahvuudesta. On myös poikkeustapauksia, joissa pinnoitteen kerrospaksuudet voivat olla vieläkin korkeammat.

Huomioi teräksen koostumuksen vaikutukset pinnan ulkonäköön, kun valmistat tuotteita materiaaleista mitkä sisältävä eri piipitoisuuksia.

| Teräksen Pii (Si) ja fosfori (P) pitoisuudet | Kuumasinkityn pinnan laatu | Käyttökohteet | Sinkkipinnoitteen kerrospaksuudet | Muuta huomioitavaa | ||

| Tiivistämätön ja alumiinilla tiivistetty teräs (alapiiteräs) Si + P < 0,03 |

Sinkkipinnoite on kirkas, tasavärinen ja hyvin kiinnipysyvä | Sinkityn rakenteen ulkonäkö on tärkeä tai rakenne maalataan sinkityksen jälkeen. | Joissain tapauksissa standardin vaatimia kerrospaksuuksia voi olla vaikea saavuttaa. | Kerrospaksuudet (tyypillisesti <90μm) ovat Suomen ilmasto- olosuhteisiin riittävät. | ||

| Puolitiivistetyt teräkset ”Sandelin teräkset” 0,03 < Si + P ≤ 0,14 |

Sinkkikerroksesta tulee paksu, karhea ja epäsäännöllinen. Usein myös tarttuvuus on heikentynyt. |

Kuumasinkitystä tulee välttää. |

Pinnoitteen paksuudet huomattavasti normaalia korkeammat. | Vaatii erityisen kylpykoostumuksen. | ||

| Piillä tiivistetty teräs, (keskipiiteräs) 0,15 ≤ Si ≤ 0,25 |

Sinkkipinnoite on paksumpi, mutta pinnoitteen kiinnipysy- vyys on heikompi kuin alapiiteräksissä. Pinnoitteessa voi esiintyä värieroja ja tummempia alueita | Sinkkipinnoitteen paksuus on tärkeää. | Teräs: ≥ 6 mm n. 100–115 μm 3…6 mm n. 85 – 95 μm |

Käyttämällä ns. rajoitetun piipitoisuuden teräksiä (Si = 0,15–0,20 %), voidaan saavuttaa parempi ulkonä… Käyttämällä ns. rajoitetun piipitoisuuden teräksiä (Si = 0.15-0,20 %), voidaan saavuttaa parempi ulkonäkö ja pinnoitteen kiinnipysyvyys sekä rakenteet ovat maalattavissa sinkityksen jälkeen. Hyvää pinnanlaatua on kuitenkin vaikeampi saavuttaa kuin alapiiteräksillä.

|

||

| Piillä tiivistetty teräs, (yläpiiteräs) 0,25 ≤ Si ≤ 0,35 | Sinkkipinnoitteet ovat paksuja, karkeita, hauraita ja ne tummuvat nopeasti | Halutaan sinkkipinnoitteesta erityisen paksu | Teräs: ≥ 6 mm n. 190–215 μm 3..6 mm n. 115–140 μm | Pinnoitteen laadukas esikäsittely ja maalaus on vaikeaa. |

Sivustolla käytetyt lähteet; NORDIC GALVANIZERS 2020. http://nordicgalvanizers.com/ & TERÄKSEN VALINTA KUUMASINKITTÄVÄÄN RAKENTEESEEN. Yleisohje 2007.

RAKENTEEN SUUNNITTELU

RAKENTEEN SUUNNITTELU

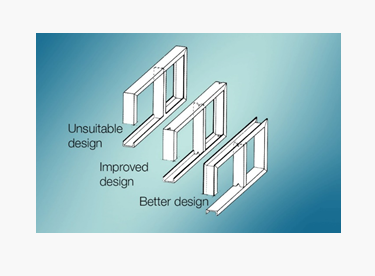

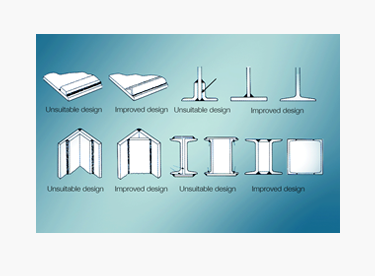

Kuumasinkittävissä rakenteissa tulee välttää eri pinnanlaatuja ja materiaalityyppien yhdistelmiä. Esimerkiksi vasta valssattua ja syöpynyttä terästä tai alumiinilla ja piillä tiivistettyä terästä ei suositella hitsaamaan yhteen. Eri materiaalityypit reagoivat prosessissa eri tavoin aiheuttaen eroavaisuutta pinnan ulkonäössä ja pinnoitteen paksuudessa.

Eri ainevahvuuksien yhdistäminen puolestaan voi aiheuttaa kappaleen vääntymisen, koska kuumeneminen ja jäähtyminen sinkkikylvyssä tapahtuu epätasaisesti.

|

Vältä taskuja. Rakenteet tulee suunnitella siten että sinkki ja ilma pääsevät vapaasti kulkemaan kappaleen läpi, nosto ja lasku vaiheessa. |

|

Päittäisliitokset ovat parempia kuin limiliitokset. Limiliitoksen väliin jäävä rako ei sinkity, jolloin rakoon jääneet esikäsittelyliuokset voivat myöhemmin aiheuttaa ruostevalumia. Kapeita rakoja tulisi välttää varsinkin kahden tasaisen pinnan välillä. Vältä näitä! ja tee kuten alemmassa kuvassa Jos limiliitos on ainut vaihtoehto, hitsaa kapea rako umpeen koko liitoksen ympäri. Varmista, että hitsaussauma on tiivis, eikä siinä ole huokosia. Usein hitsaussaumojen virheet huomataan selvemmin vasta sinkityksen jälkeen. Huokoset saumat voivat toimi ns. ”happopesäkkeinä”, jotka voivat aiheuttaa myöhemmin tuotteeseen värivirheitä. Myös saumaan tunkeutunut juoksute tulee ulos vasta sinkityksen jälkeen aiheuttaen poikkeaman pinnoitteeseen. Poista lisäksi hitsauskuona tai käytä kuonatonta hitsausmenetelmää. |

|

Päällehitsatut vahvikkeet tulee varustaa tuuletusaukoilla, erityisesti jos peitetty ala on suurempi kuin 70 cm2 Toisiinsa nähden liikkuvat osat asennetaan vasta sinkityksen jälkeen. Jos tämä ei ole mahdollista varaa riittävä väljys 1 mm kullekin sivulle |

REI´ITYS

REI´ITYS

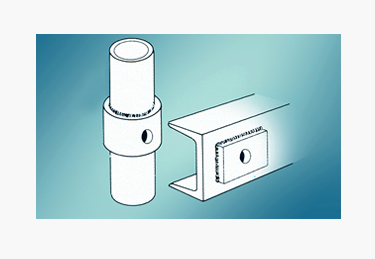

Kappaleen oikeanlainen rei`itys on tärkeää laadukkaan sinkitysjäljen saavuttamiseksi sekä turvallisen työskentelyn kannalta. Rei`ityksessä tulee huomioida kolme asiaa.

- Ripustusreikien sijainti oikean kastoasennon saavuttamiseksi

- Tuuletus- ja valuma-aukkojen sijoittelu siten, että ilma ja sinkki pääsevät helposti virtaamaan kappaleen sisään ja sieltä ulos sinkkikylvyn aikana.

- Reikien oikeat koot (koko vaihtelee kappaleen koon ja muodon mukaan kts. taulukko)

Ripustusreikiä tehdessä kappaleen upotusasento tulee olla tiedossa. Väärään kohtaan tehdyt reiät aiheuttavat lisätyötä ja ovat ”ulkonäköhaitta” valmiissa tuotteessa. Jos et ole varma asiasta ole yhteydessä kuumasinkitsijään oikean upotusasennon varmistamiseksi.

Ontot ja putkimaiset kappaleet tulee varustaa valutus- ja ilmanpoistoaukoilla. Aukot tulee sijoittaa siten, että tuuletus on täydellinen ja sinkki pääsee virtaamaan helposti sisään ja ulos. Rakenteessa, jossa on yhteen liitettyjä osia, tuuletusaukot tulee olla jokaisen osan molemmissa päädyissä. Vältä ilmataskuja. Virheellinen rei`itys voi muodostaa sinkityksen aikana rakenteeseen ilmataskun, mikä estää sinkin ja teräksen kosketuksen aiheuttaen myöhemmin pinnoittamattoman kohdan ruostumisen. Ilmataskussa olevan

ilma kuumetessa myös riski tuotteen vääntymiselle on suurempi. Erityisesti ohutseinämäiset putkituotteet reagoivat herkästi. Olemme koonneet joitain sinkittäviä kappaleita 3D

ohjelmaamme, josta näet valutus- ja ilmanpoistoaukkojen paikat.

Valutus- ja ilmanpoistoreikien koot ja määrät riippuvat sinkittävän kappaleen koosta. Jos reikien halkaisijat ovat lujuuden kannalta kriittisiä voidaan porata kaksi reikää, joiden

kokonaispinta-ala on sama kuin yhden. Taulukosta löydät reikien läpimittoja eri pituisille kappaleille

Reikien läpimitat

Reikien läpimitat

| KAPPALEEN MITAT | PITUUS (m) | |||||||

| 1m | 2m | 3m | 4m | 5m | 6m | |||

| TUULETUSREIKIEN KOOT (mm) | ||||||||

| 20 | < 20 | 30×15 | 10 | 12 | 14 | 16 | 18 | 20 |

| 30 | < 30 | 40×20 | 12 | 14 | 16 | 18 | 20 | 25 |

| 40 | < 40 | 50×30 | 14 | 16 | 18 | 20 | 25 | 30 |

| 50 | < 50 | 60×40 | 16 | 18 | 20 | 25 | 30 | 30 |

| 60 | < 60 | 80×40 | 18 | 20 | 25 | 30 | 30 | 40 |

| 80 | < 80 | 100×60 | 20 | 25 | 30 | 30 | 40 | 40 |

| 100 | < 100 | 120×80 | 25 | 30 | 30 | 40 | 40 | 50 |

| 120 | < 120 | 160×80 | 30 | 30 | 40 | 40 | 50 | 2 x 50 |

| 160 | < 160 | 200×120 | 30 | 40 | 40 | 50 | 2 x 50 | 3 x 50 |

Muuta huomioitavaa

Muuta huomioitavaa

|

Merkintä Kuumasinkittävien kappaleiden väliaikainen merkintä voidaan tehdä vain vesiliukoisilla tuotteilla. Pysyvään merkintään sopii stanssaus. Tee stanssauksesta niin syvä, että se on luettavissa vielä sinkityksen jälkeenkin. Merkinnän voi suorittaa myös metallilaatalla joka kiinnitetään rautalangalla tuotteisiin. Vältä merkintöjen tekemistä rasvaliidulla, huopakynällä, tarralla, pysyvällä musteella ja maalilla. Sinkki ei kiinnity |

|

Hitsaus Hitsaus saumaan ei saa jäädä reikiä tai huokoisia. Molemmilta puolilta suoritettava pienahitsaus on päätettävä yli toisen sauman. Hitsauskuona tulee poistaa huolellisesti. Suositeltavaa käyttää menetelmää, missä ei synny hitsauskuonaa esim. MIG-hitsaus. |

|

Kaasu-, laser- ja plasmaleikkaus Terminen leikkaaminen voi aiheuttaa muutoksia teräksen pintaan, mitkä vaikuttavat sinkityksen laatuun. Polttoleikkauksessa voi jäädä epätasaisia reunoja, mitkä näkyvät kuumasinkityksen jälkeen pinnan epätasaisuutena. Laserleikkauksessa syntyy erityisen teräviä reunoja, joiden kohdalta sinkkipinta lohkeilee helposti. Kaikki polttoleikatut pinnat tulee pyöristää, lohkeilujen välttämiseksi. |

|

Pinnan laatu Sinkittävän tuotteen pinta tulee olla puhdas. Käytä valmistuksessa tuotteita, jotka on helppo puhdistaa tuotteen pinnalta. (vesiliukoiset tuotteet) Vältä rasvojen, silikoniöljyjen, hitsaussuihkeiden ja lakkojen käyttöä. |

|

Kun olet tekemässä tilausta, täytä oheinen ostajan lisätiedot -lomake. Muuta Jos kappaleessa on kierre reikiä, ole yhteydessä sinkitsijään |

3D mallit

3D mallit

HEB kookoonpano

Porraskaide kokoonpano

RHS kehikko kokoonpano

RHS L-runko kokoonpano

RHS palkki kokoonpano

RHS taso

Suorakaide kokoonpano

UNP kehikko kokoonpano

UNP palkki kokoonpano